光纤套塑常见质量问题原因分析及纠正预防措施

摘要:本文主要从材料、工艺、设备及操作等多方面介绍分立式光纤二次套塑生产过程中发生的常见质量问题的原因分析及纠正预防措施。介绍的光纤套塑的套管材料为聚对苯二甲酸丁二醇酯(简称PBT)。

关键词:工艺参数;导纤管;导轮;异物;张力;温度;余长;损耗;台阶;纠正预防

1.引言

光纤脆而且容易折断,为了保证光纤的寿命,通信光缆生产时一般再挤包一层塑料保护管,并在保护管内填充阻水材料,这就是光纤套塑,俗称束管。常用的套管材料有PP、PBT、PVC、金属等。根据光纤在套管内的松紧度可以分为紧套结构和松套结构,本文介绍PBT松套管在生产过程中产生的质量问题。

光缆的主要性能,包括光纤的损耗,光缆的拉伸和温度特性等很大程度上取决于光纤套塑的质量。

光纤套塑过程由于种种原因或多或少要出现质量问题,这就需要从人员、材料、工艺、设备等方面分析产生的原因,制订纠正预防措施来保证套塑的质量,从而保证光缆的质量。

2.光纤套塑工艺介绍

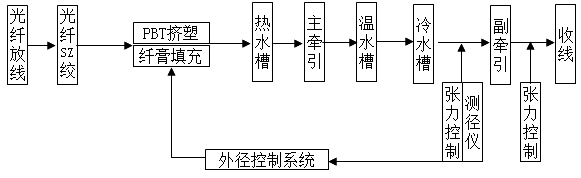

图1为典型的光纤套塑工艺流程。

图1典型的光纤套塑工艺流程图

光纤套塑主要控制的工艺参数包括:

1、张力:光纤放线张力、副牵引张力、收线张力

2、模具:导纤针管、充油针管、模芯、模套。

3、水温差:热水、温水、冷水间的水温差及最高和最低水温。

4、其他工艺参数:挤出机各区温度、螺杆转速、牵引速度、油膏填充比率、色母系数。

综合控制上述工艺参数才能做出合格松套管。

3.常见质量问题、产生原因分析及纠正预防措施

光纤套塑常见的质量问题见表1。

表1光纤套塑常见质量问题

| 序号 | 问题描述 | 类别 |

| 1 | 损耗超标、衰减不连续点(俗称台阶)、断纤 | 传输性能 |

| 2 | 粗点、粗细不均、竹节、颜色不均匀 | 外观 |

| 3 | 偏心、壁厚超差、光纤间长度超差 | 规格、尺寸 |

序号问题描述类别

1损耗超标、衰减不连续点(俗称台阶)、断纤传输性能

2粗点、粗细不均、竹节、颜色不均匀外观

3偏心、壁厚超差、光纤间长度超差规格、尺寸

上表是笔者根据多年实际生产经验所归纳总结的二次套塑生产中发现的质量问题,下面笔者一一分析了产生的原因并给出了纠正预防措施。

3.1 传输性能方面质量问题

3.1.1 损耗超标

3.1.1.1 余长超差

光纤有附加损耗都是由于光纤有微弯或受力,余长超过允许最大值或负余长会导致光纤产生很多的微弯或受力,生产过程引起余长问题的原因有:

A、热水槽与冷水槽水温差超出工艺范围。

B、填充油膏粘度超差。

C、光纤放线张力超过工艺范围。

D、副牵引张力超出工艺范围。

E、收线张力超出工艺范围。

保证光纤余长在设计范围内需做好以下纠正预防措施:

A、将水温差调整到工艺规定的范围,同时定期检查自动水温调节系统运转是否正常。余长偏大,适当降低水温,反之升高。

B、选定合适的油膏粘度,余长偏大,适当降低粘度,反之提高。一般选用粘度为4000±800mPa·s(50-1s)。

C、调整光纤放线张力至规定值,并定期检查放线装置张力及运转是否正常。余长偏大,适当增加张力,反之降低。建议放线张力80~200g之间。一般调整10g张力,可使余长变动约0.01%。

D、调整副牵引张力至规定值,并定期检查副牵引张力装置是否正常。余长偏大,适当增加张力,反之减小。

E、调整收线张力至规定值,并定期检查张力装置是否正常。余长偏大,适当增加张力,反之减小。

3.1.1.2 光纤受伤

生产过程中引起光纤受伤的原因有:

A、放线导轮有异物,导轮转动不顺畅。

B、导纤管、冲油管变形或有异物。

要保证生产过程中光纤不受伤需做好以下纠正预防措施:

A、定期清理导轮,检查导轮转动是否正常。

B、定期清理导纤管、冲油管,并评估导纤管、冲油管的适用性,更换变形的导纤管、冲油管。

3.1.2 台阶

生产过程中引起台阶产生的原因包括:

A、束管排线问题造成的压线。

B、导轮、针管有异物刮伤光纤。

C、束管路径有异物,造成套管严重变形,挤压光纤。

要排除生产过程引起的台阶问题需做好以下纠正预防措施:

A、对问题束管过线复绕,复测合格可进入下到工序,否则台阶处开段使用。调整收排线装置及收排线张力直到排线整齐。

B、过线开段复测使用,清理导轮针管,同时做好更换记录,做到定期检查清理和更换。

C、定期清理套管路径,使其通畅。

3.1.3 断纤

生产过程中发生断纤的原因包括:

A、压线或夹线,引起压线或夹线的原因有:1、设备收线装置问题;2、重复使用的盘具变形;3、不规范搬运。

B、光纤本身有微裂纹,微裂纹可能是拉丝时预制棒原因造成、光纤复绕停车有鞭打现象、着色生产时有高速停车产生鞭打。

C、光纤导轮、针管有异物、毛刺或缺口。

D、光纤放线张力超差。

要降低生产过程中断纤率得到控制和降低需做好以下纠正预防措施:

A、对于压线、夹线的纠正预防措施:

1、套塑生产前进行检查,发现排线问题的重新慢速复绕,同时检修着色生产设备的排线装置并对定期对所有着色机排线装置定期维护保养并评定完好性。

2、对重复使用的光纤盘具完好性进行评定,确保符合生产工艺要求。

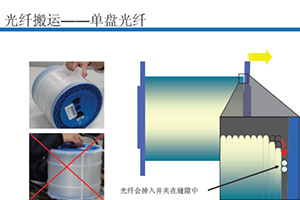

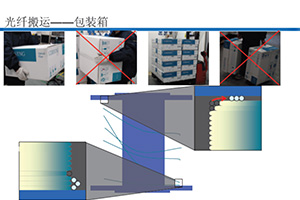

3、严格按照搬运规范进行搬运。光纤规范搬运建议如图2。

(a)单盘搬运

(b)多盘搬运

(c)包装箱搬运

图2光纤搬运示意图

B、复绕和着色时规范操作避免高停车。

C、定期清理导轮、针管,更换有缺口或毛刺的导轮、针管。

D、调整放线张力至工艺规定值。

3.2 外观质量

3.2.1 粗点

光纤套塑过程产生粗点原因主要有:

A、杂质产生的粗点。

B、焦料或生料产生的粗点,焦料产生的原因有:

1)挤塑机温度高或低。

2)生产不连续,常出现预热、保温过程,加热时间过长产生焦料,同时模具也没有定期清理。

3)PBT中粉状颗粒较多,粉状颗粒塑化温度与PBT粒子熔融温度有差异,导致粉末塑化不良,挤出时易在膜口堆积。到一定大小后会一起带出产生粗点。

生产过程中要控制粗点的产生需做好以下纠正预防措施;

A、定期打扫干燥箱、更换过滤网。如是PBT料中带的杂质,通知供应商进行整改;

B、定期校核各区温度设置与各区实际温度是否一致。定期清理模具清除焦料。对于PBT料粉末颗粒较多的立即暂停使用并告知供应商整改。

3.2.2 粗细不均

引起束管粗细不均的原因有:

A、油膏填充不均匀,导致油膏填充不均匀原因有:1、针管配置不合理导致填充压力不稳;2、填充油膏泵故障;3、模芯内垃圾堆积导致针管与模芯间隙偏小,填充油膏时排气不畅。

B、PBT或色母受潮,受热后水分汽化使得螺膛内有气流导致挤出不稳定。

C、挤塑机各区温度与要求有偏差,温度过热或过低使得玻璃态PBT状态不佳,挤出拉伸形变率不稳定。

D、挤出螺杆磨损、变速箱问题造成挤出不稳定。

要有效避免生产过程中束管出现粗细现象,需做好以下纠正预防措施:

A、要避免油膏填充不均需做到:1、按照工艺规范合理使用针管;2定期清理模具;3、定期保养油膏填充泵,避免故障发生。

B、PBT开袋后及时使用,对于已受潮的料进行烘干处理后再使用。

C、定期校核挤塑机各区温度是否与工艺要求一致,与各区实测温度相符。

D、定期检查螺杆状况,对变速箱定期保养。

3.2.3 竹节

引起束管产生竹节状的原因有:

A、模芯内灰垢较多,灰垢是由于滴落的油膏长期高温后的残留物,长期不清理,越积越多导致气体无法排除。

B、冲油针位置靠在模芯内壁或是冲油针端面缩在模芯、模套端面的后面较多。

要避免生产过程产生竹节需做好以下纠正预防措施:

A、定期对模芯模套进行清理。

B、调整冲油针位置,使得冲油针位置处于模芯正中心,同时针头端面与模芯嘴端面平齐。

3.2.3 束管颜色不均

引起束管颜色不均的原因有:

A、色母粒质量问题。

B、换色时料桶内色母粒清理不干净。

C、色母传送机有故障,转速不稳定。

D、连续生产时换色时间控制不佳,未到规定颜色即开始生产。

要避免生产过程中束管颜色不均需做好以下纠正预防措施:

A、更换质量稳定的色母。

B、换色时需将料斗中色母清理干净,可借助高压气流清理。

C、定期检查色母传送机状态是否良好。

D、按照规范要求操作,出现纯色束管后开始穿入光纤生产。

3.3 规格、尺寸

3.3.1 束管偏心

束管偏心就是束管在同一截面上厚度不均,是由于模具安装不到位或者模芯、模套同心度偏差较大。需要重新安装模具,并进行微调模芯外圈与模套内圈形成的环形各处尺寸一致。如通过微调无法达到目的,需更换同心度佳的模芯模套。

3.3.2 束管外径、内孔尺寸超差

束管外径、内孔尺寸超差是由于生产人员螺杆转速、油膏填充转速、牵引速度的参数设置有误,且生产人员未进行自检导致。生产人员应对每班每种规格的首件进行自检,如有超差现象应及时调整,直到符合为止。

3.3.3 束管不圆整

束管不圆整的原因有:

A、模具变形。

B、模芯内灰垢堵塞,塞入油枪填充油膏时,气流不畅。

C、塑化温度过高。

要避免面出现束管不圆整的情况需做好以下纠正预防措施:

A、每班检查模具状况,更换变形模具。

B、定期清理模具内灰垢。

C、调整塑化温度,检查挤塑机各区温度显示是否与实际相符。

4、结束语

生产人员只要严格执行工艺规范要求,设备部门严格做好设备维护保养工作,选用质量长期稳定的原材料,束管质量一定能够得到保证,从而保证光缆的质量。

参考文献

夏坤盛光纤套塑工艺学2013版电线电缆职业培训教材

作者

吴建华出生于1987年1月男江苏海门技术部副经理2011年9月至今从事光缆工艺研究、管理工作

季忠出生于1974年10月男江苏海门副总工程师1998年至今一直从事光缆设计研发、工艺研究等工作